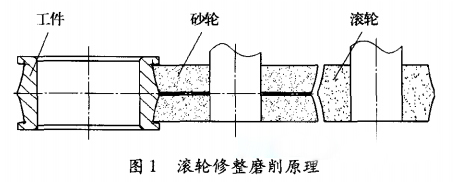

超精工艺不只在轴承行业使用,目前发动机方面也使用非常多,其它的精密机械与仪器方面也开始在使用此种工艺。 轴承超精是什么? 轴承超精工艺是一种进给运动,以实现微量磨削的一种光整加工方法。超精加工前的表面一般经过精密车 削、磨削。具体是指在良好的润滑冷却条件下,用细粒度的磨具(油石)对工件施加很小的压力,并在垂直干工件旋转方向,对以一定速度旋转的工件作快而短促的往复振荡运动的一种光整加工方法。 轴承超精研的作用是什么? 在滚动轴承制造过程中,超精是轴承套圈加工的末尾工序,它对于减小或消除磨加工遗留的圆形偏差,修理沟道的形状误差,细化其表面粗糙度,改善表面物理机械性能,降低轴承的震动、躁声,提高轴承的使命,有着重要作用。 具体能体现在下面三个方面 1、能有效的减小波纹度。在超精研过程中,为了能够保证油石始终作用于波峰而不与波谷接触,油石与工件接触的圆弧≥工件表面波纹度的波长,这样一来,波峰的接触压力较大,凸峰就被切除,从而减少了波纹度。2、改善球轴承滚道的沟形误差。超精研可以有效的改善30%左右滚道的沟形误差。3、能使被超精研表面产生压应力。超精研过程中,主要产生冷塑性变形,从而使得超精研后,工件表面形成残余压应力。4、能使套圈工作表面的接触面积增加。超精研后,套圈工作表面接触支承面积可由磨削后的15%~40%,增加到80%~95%。 轴承超精过程: 1、轴承的切削磨石表面与粗糙滚道表面的凸峰相接触时,由于接触面积较小,单位面积上的受力较大,在一定压力作用下,磨石首先受到轴承工件的“反切削”作用,使磨石表面的部分磨粒脱落和碎裂,露出一些新的锋利的磨粒和刃边。同时,轴承工件的表面凸峰受到快速切削,通过切削与反切削的作用除去轴承工件表面上的凸峰和磨削变质层。这一阶段被称为切削阶段,在这个阶段切除了大部分的金属余量。2、轴承的半切削随着加工的继续进行,轴承工件表面逐渐被磨平。这时,磨石与工件表面接触面积增加,单位面积上的压力降低,切削深度减小,切削能力减弱。同时,磨石表面的气孔被堵塞,磨石处于半切削状态。这一阶段被称为轴承精加工的半切削阶段,在半切削阶段轴承工件表面切削痕迹变浅,并出现较暗的光泽。3、光整阶段这个阶段可分为二步:一是研磨过渡阶段;二是停止切削后的研磨阶段 研磨过渡阶段: 磨粒自锐减少,磨粒刃棱被磨平,切屑氧化物开始嵌入油石空隙, 磨粒粉末堵塞油石气孔,使磨粒只能微弱切削,伴有挤压和研光作用,这时工件表面粗糙度 很快降低,油石表面有黑色切屑氧化物附着。 停止切削研磨阶段: 油石和工件相互摩擦已很光滑,接触面积大大增加,压强下 降,磨粒已不能穿破油膜与工件接触,当支承面的油膜压力与油石压力相平衡时,油石被浮 起。其间形成油膜,这时已不起切削作用。这个阶段为超精加工所特有的。

|轴承电商全国客服热线4008-400-345

|轴承电商全国客服热线4008-400-345