一、精心选材:打造坚实基础直线轴承生产的第一步,聚焦于材料的精挑细选。采用高品质的冷拔钢、热轧或冷轧钢带,确保材料含碳量维持在0.15%至0.25%的理想区间,以适应不同尺寸轴承的需求。此外,材料硬度的精准控制是关键,过软或过硬均不利于轴承的长期效能。

二、冷挤压技术:形态塑造的艺术接下来的工序是冷挤压成型,它要求精确裁剪材料至适宜长度,随后进行酸洗清洁、冷镦操作,直至形成直线轴承的基础形态。此阶段的核心在于严密监控材料质量,确保加工流程无损其内在性能。

三、热处理:强化内在品质冷挤压成形后,热处理工序随即展开,旨在优化钢材微观结构,提升其综合力学性能。该过程涵盖回火与淬火两大技术,前者适用于高碳钢,平衡硬度与韧性;后者则针对低碳钢,旨在增强硬度,两者相辅相成,共同为轴承打造坚实的“骨骼”。

四、精密修琢:细节决定完美经历热处理的轴承还需经过一系列精密加工,如车削、研磨及齿面处理,每一环节都对精度有着严苛要求,旨在确保轴承的高精度与完美的圆度表现。这一阶段,不仅考验着高端设备的精准度,也极大依赖于技术人员的精湛技艺。

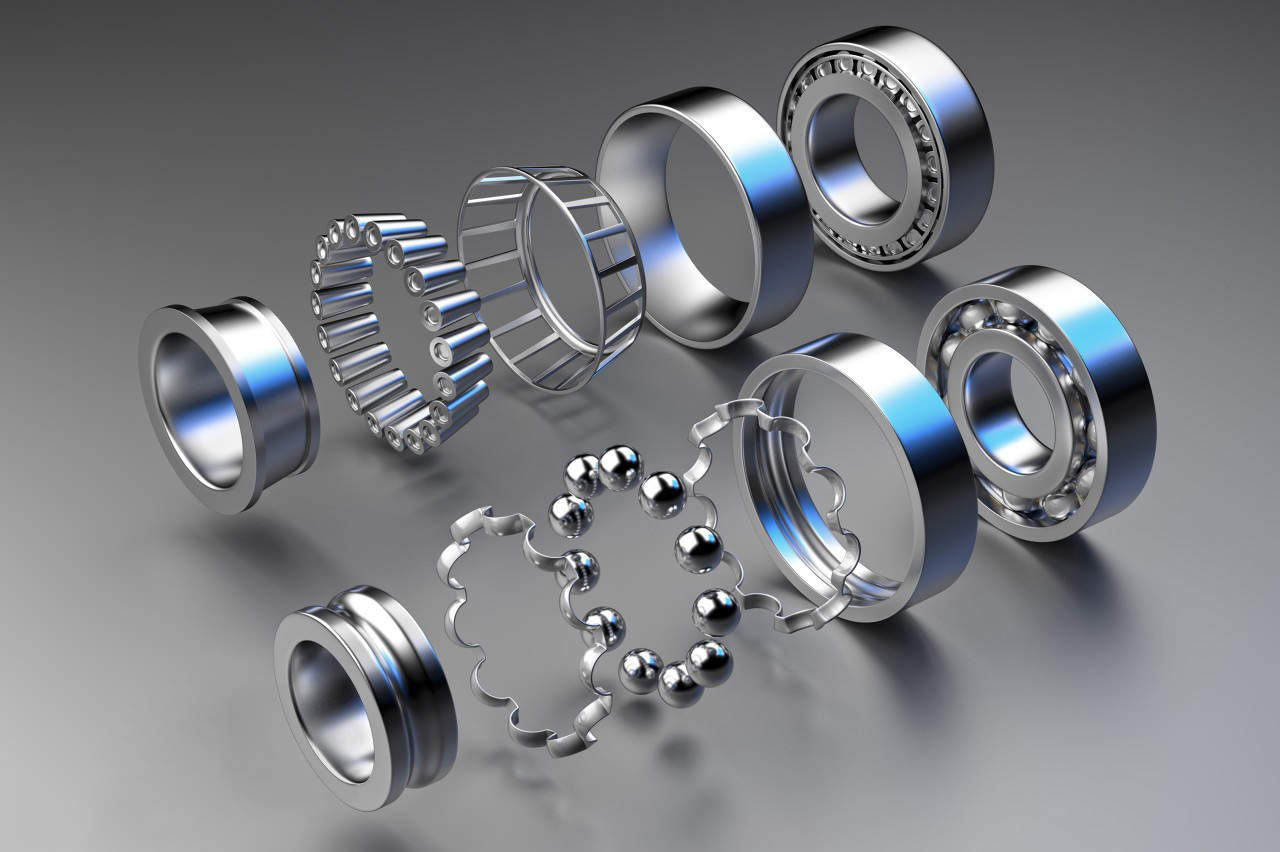

五、精密装配:构建功能整体精密加工完毕,进入装配阶段。利用锁紧器、锤子及试配塞等多种专业工具,遵循严格程序和规范,精心组装每一件轴承,确保其功能完整且稳定可靠。

结语:匠心独运,成就卓越轴承直线轴承的生产流程,是一个融合高科技设备与高超手工技艺的精密旅程,每一步都直接关联到产品的最终品质与使用寿命。这不仅是一门技术,更是一种对细节极致追求的艺术,体现了现代制造业的深厚底蕴与不懈追求。