在轴系统的设计中,电机轴承的配置方式主要分为两种:一种是定位加非定位配置;另一种则是交叉定位配置。本文将着重介绍交叉定位配置及其在不同应用场景下的优缺点。

定位加非定位配置简介

定位加非定位配置是指在轴的支撑结构中,至少有一个位置被设定为轴向定位点,其余位置则作为浮动端(非定位)。这种设置确保了轴相对于支撑基座的位置稳定性。通常情况下,为了避免过定位带来的问题,如因热膨胀引起的额外应力影响轴承寿命,一般不会在一个以上的位置进行轴向固定。

交叉定位配置详解

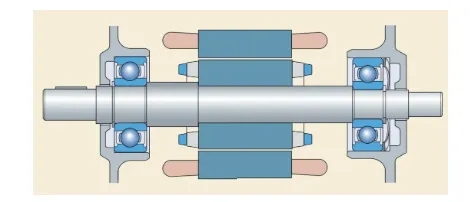

交叉定位配置是一种更为复杂的轴向定位方法。在这种配置下,轴系统的两端各有一个轴承负责一个方向上的轴向约束,通过两个单向定位轴承共同完成整个轴系的轴向定位。例如,在某些小型电机设计中,左右两侧均使用深沟球轴承来实现这一功能。左侧轴承限制从右至左的移动,而右侧轴承则相反。这样的设计没有明确的固定端或自由端,而是依靠两者的配合来达到双向固定的效果。此外,设计师还可能引入波形弹簧施加预紧力,以减少噪音并调节由于温度变化引起的附加负荷。

.jpg)

对于小型电机来说,由于内部温升导致的轴向伸长量较小,采用深沟球轴承的交叉定位方案较为合适。然而,随着电机尺寸增大,这种方法不再适用,尤其是在大型设备中,更倾向于采用其他类型的轴承组合来应对更大的轴向负载需求。

交叉定位配置的应用扩展

实际上,除了深沟球轴承外,角接触球轴承以及圆锥滚子轴承也是构建交叉定位系统的常见选择。例如,在齿轮箱等重载应用场合,通常会选用角接触球轴承或圆锥滚子轴承来进行轴系的交叉定位。这类轴承不仅具备良好的轴向定位能力,而且还能承受较大的轴向力。特别是圆锥滚子轴承,因其强大的轴向承载能力而广泛应用于需要处理较大双向轴向负荷的情况。

.jpg)

需要注意的是,在实际运用过程中,无论是哪种类型的轴承用于交叉定位,都需要仔细考虑并精确计算预紧力,以保证所有工况下轴承都能正常工作而不发生分离现象。这包括在安装阶段调整垫片厚度以适应不同温度条件下的变形情况。尽管这种方法在齿轮箱制造领域内属于标准流程,但对于大多数电机制造商来说,它可能会显得过于复杂且难以实施。

结论

根据电机的具体要求和工作环境选择合适的轴承配置至关重要。正确理解和应用不同的定位策略有助于延长设备使用寿命、提高运行效率。交叉定位配置尤其适用于那些需要精密控制轴向位移的应用场景,但其设计和安装要求也相对较高。因此,在选择时需综合考虑技术可行性和经济性。