万达轴承是国内叉车轴承的先行者,自创立之初即定位于叉车专用轴承的研发、制造与销售领域,是国内首批成功研发叉车专用轴承、填补国内叉车轴承细分市场空白的企业。

目前,万达轴承已成为国内规模最大的叉车专用轴承制造商,专业配套世界工业车辆 0.5T-48T?各系列叉车,产品销往全国各地及东南亚、美国、欧洲等国家和地区。

叉车轴承业务成熟 产品矩阵丰富

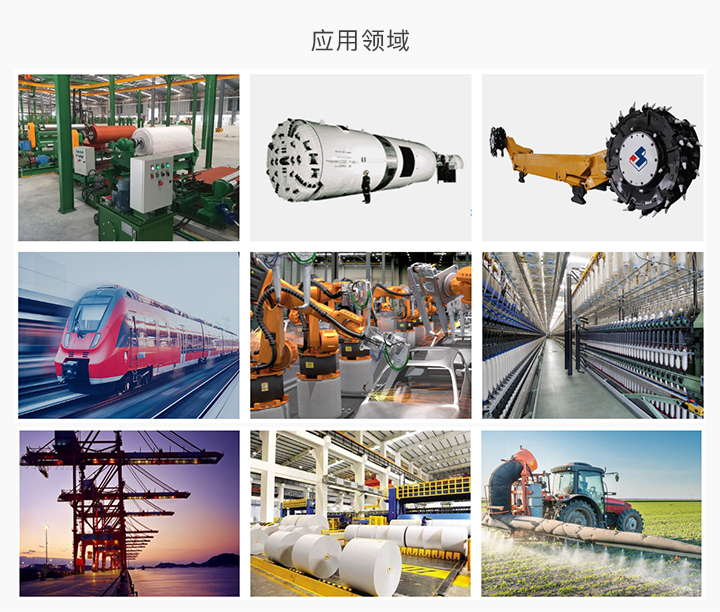

万达轴承主要产品为叉车门架系统滚动轴承和回转支承,被广泛应用于工程机械、港口机械、轧钢机械、矿山冶金机械、煤矿机械、石化机械、物流机械、智能装备、特种装备等诸多领域。

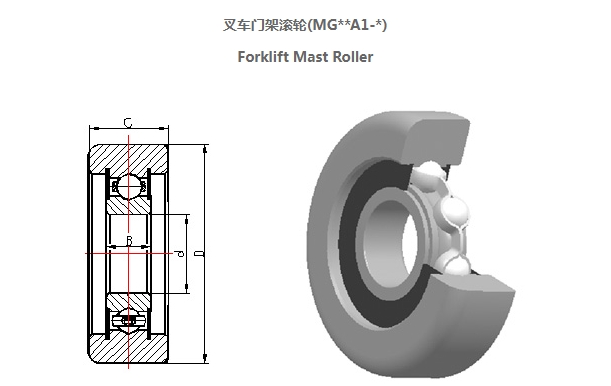

叉车门架滚动轴承属于工业强基工程——核心基础零部件“轴承”领域的一个细分领域,万达轴承所开发的叉车门架滚动轴承具有高负荷、长寿命、轻量化、高可靠性等关键特性,满足了国内外叉车行业对门架滚动轴承的刚性需要,实现了关键领域补短板。

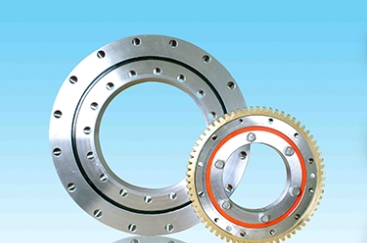

回转支承又称转盘轴承,是一种能够同时承受轴向力、径向力和倾覆力矩的轴承,目前已在叉车转向系统、工程机械、智能机器人等领域开始大范围推广使用。万达轴承自 2007 年开始研发回转支承,已形成 11 个系列 300 多个品种规格,并拥有专利 12 项,其中发明专利 2 项。

多年来,万达轴承在产品上发展出品种 300 多种、规格 5,000?多个,具有“品种多,规格全,批量小,质量优,交货快”的特点及高负荷、长寿命、高可靠性等优势。

作为国内叉车轴承的先行者,万达轴承依靠多年积累形成了“轴承结构创新设计与优化改进技术”、“链轮轴承链槽感应加热技术”、“热处理与表面防护处理工艺技术”、“特种轴承高精度检测与装配技术”、“轴承复杂曲面成形工艺与加工设备研发技术”、“精密回转轴承结构创新技术”、“带组合支架的轻质合金特种轴承研发技术”和“精密三圈特种装备轴承研发技术”等八大核心关键技术。

通过八大核心技术的应用,形成了渐变硬度滚动轴承、带填球直缺口大负荷叉车轴承、采用倾斜式安装的滚轮轴承、新型 0.5T-10T??叉车门架专用轴承、新型双列六点接触球滚轮轴承、P5 级精密转盘轴承、联体式动力转向转盘轴承、AGV?自动引导车专用回转支承、采用自催化镍-磷防护技术的挖机专用回转支承9大特色产品。

报告期内,万达轴承销售收入100%是依靠核心技术生产销售的产品收入。凭借先进的研发技术、优秀的产品品质,万达轴承也赢得国内外客户的信赖,据了解万达轴承与安徽合力、杭叉集团、中国龙工、丰田叉车、TVH??集团、林德叉车等叉车龙头企业建立了长期稳定的合作关系,并长期为全球工业车辆 20 强厂商配套。

下游行业景气度提升 拟打造第二增长曲线

万达轴承下游行业为叉车及工业机器人等行业,近年来,叉车行业市场规模不断提升,2010 年,我国叉车销量为 23.24 万台,至 2022?年,我国叉车销量已达104.80 万台。

从叉车行业长期发展的趋势来看,随着我国经济的快速发展,人力成本呈不断上升,叉车行业行业的下游行业包括制造业、交通运输业、仓储业、邮政业、批发和零售业等行业也将因快速增长的人力成本而转向叉车替代人工。

此外,2012-2022 年期间,中国电动叉车销量自 8.06 万辆增长至 67.48 万辆,应用于仓储业的AGV/AMR 叉车机器人2022?年我国AGV/AMR 出货量达到 14.6 万台,过去四年复合增长率达到 63.51%。

在机器替代人工、叉车电动化、智能化的行业发展趋势下,叉车市场需求持续稳定增长。

而万达轴承另一下游行业,工业机器人行业属于智能装备重点领域,2022 年我国工业机器人市场规模 609 亿元,占全球工业机器人市场规模的比例为??45%。

工业机器人在汽车、电子、金属制品、塑料及化工产品等行业得到了广泛的应用,疫情促使各行业数字化转型加快,机器人成为企业复工复产的重要工具。

有数据推测2021-2024 年全球和中国工业机器人市场规模年复合增速分别为9.5%和 15.3%。

在万达轴承的产品结构中,主要是应用于叉车门架系统的叉车轴承,回转支承的产能及产销量较低,本次冲刺资本市场,万达轴承拟通过募投项目实施,逐步加大以工业机器人回转支承为代表的高精度、高技术含量、高附加值回转支承的研发和制造,形成新的利润增长点,全面塑造竞争新优势。

万达轴承回转支承产品在工业机器人领域的市场开发策略为:以工业机器人领域的 AGV/AMR?为切入点,拓展公司产品在工业机器人其他更多细分领域的应用。

截至当前,万达轴承在 AGV/AMR 领域已积累三一机器人、浙江国自机器人、库卡机器人等优质客户,部分客户已形成销售收入。

除 AGV/AMR 领域外,万达轴承表示还将积极开发工业机器人其他更多细分领域的应用场景,如焊接机器人、装配机器人等。

根据 IFR 统计,2021 年我国制造业工业机器人密度为 322 台/万人,而同期的韩国、日本、德国工业机器人密度分别为??1,000台/万人、399台/万人、397台/万人。当前我国制造业工业机器人密度仍低于欧韩日等发达国家,仍有进一步提升空间。