轴承钢是一种被誉为“钢中之王”的特种钢,也是轴承的钢铁“关节”。它广泛应用于风力发动机、盾构机、高铁、飞机等各种工业领域。作为生产难度最大、产品质量要求最严、检验项目最多的特种钢之一,轴承钢长期被发达国家垄断。然而,近两年来,随着科研能力的提升,国产高端轴承钢取得了多项技术突破,打破了技术壁垒,成为了国内制造业的一大亮点。

中国是全球最大的风电装备制造基地,风电机组零部件及整机产量已经占据了全球50%以上的市场份额。但是,一个不争的事实是,风电的关键零部件长期依赖进口。

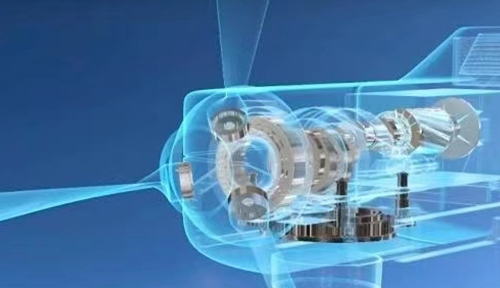

主轴轴承是风力发电机的核心部件,被称为风机的“心脏”,是发电机和轮毂的核心连接传动件。由于技术壁垒高、国产化率较低,国内市场曾长期被外国企业垄断。

在2022年,一个好消息传出自洛阳的一家老牌轴承企业:他们成功制造出了国内首套16兆瓦风电主轴轴承。这项成果结束了我国不能研发制造此类高端产品的历史,标志着我国风电行业近30年的关键零部件“卡脖子”难题终于迎刃而解。

这家企业在研制过程中克服了许多困难和挑战,投入了大量的人力、物力、财力,攻克技术难关。该轴承的研发成功,不仅填补了国内空白,还将有助于我国风电行业的快速发展和提升。此次研发成功,让人们看到了我国制造业的实力和潜力。未来,我国将继续加大对高端轴承钢等关键材料的研发和生产力度,推动我国制造业的升级和转型,为经济发展注入新的动力。

洛阳LYC轴承有限公司副总经理 郑红威:这次的主轴轴承尺寸也比较大,外径达到了3米2,这种产品以前都是被世界八大轴承集团所垄断,国内企业研究的占比较小,16兆瓦轴承的研制成功,使国内风电主轴轴承从跟跑到并跑的过程。同时这个轴承研制成功以后,对国内风机避免受制于人,起到极大的推动作用。

作为我国战略性新兴产业之一,风电产业在实现“双碳”目标的过程中发挥着重要作用。其中,风电机组配套轴承作为核心关键零部件,其自主、安全、可控是关系产业安全、国家经济安全的大事。

主轴轴承的基础原材料就是轴承钢。作为钢铁生产业中要求最为严格的钢种,轴承钢需要“高纯净度”和“高均匀性”,并将钢中含氧量控制在较低水平,这一直是我国钢铁企业面临的难题。如今,江苏江阴一家企业经过多年研发,钢水的夹杂物指数成功降至2.0以下,与普通轴承钢相比,纯净度提高了两到三倍,价格比普通轴承钢高出20%,比普通钢铁高出一倍。他们的轴承钢不仅成功出口德国、法国、日本等18个国家和地区,而且成为国内外多个知名风电企业的战略供应商。

除了钢铁企业在为提升国产轴承钢品质而努力,钢铁研究总院的专家们也在成分、工艺上不断创新,以降低轴承钢夹杂物,优化钢铁成分,并正在致力于将他们的研究成果产业化。

我国是钢铁大国,产量稳居全球第一,但品种质量差距不容忽视。目前,我国22大类钢铁产品中有17类自给率超过100%。从我国进口钢材来看,仍有约20%比重尚未实现完全自主可控。钢铁研究总院为此开发出一套数字化系统,辅助研发新材料,未来将对外开放,帮助钢铁企业、材料企业进行数字化、智能化转型,实现钢铁产业由大到强的蜕变。

总的来说,随着我国风电产业的不断发展和技术进步,国产轴承钢品质和自主化水平正在逐步提高,这也为我国的钢铁产业发展带来了新的机遇和挑战。