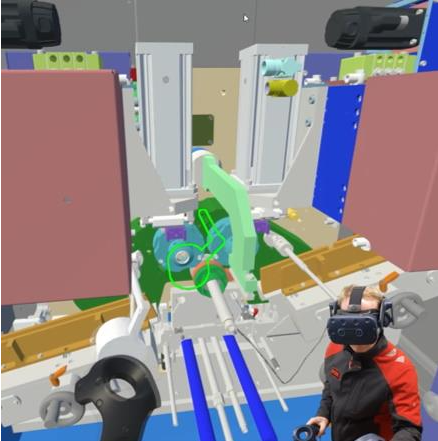

近日,轴承制造商NSK的德国工厂正在利用VR培训高精度仪器操作人员。

在NSK优质球轴承的生产过程中,加工精度要求极高,因此NSK的生产基地使用了专用高精度磨床和珩磨机。VR技术允许机器继续生产的同时允许更轻松地标准化培训课程。

NSK与Modellfabrik Bodensee GmbH的跨学科团队Varity.me合作,找到了应对VR技术挑战的解决方案,不再需要中断生产来进行培训课程,因为它们现在在虚拟空间中以交互方式进行。此外,可以在小到2平方米的分散地点进行培训。

这种培训的一个优点是每个操作员在切换到下一个产品时学习如何以相同的方式设置机器。在Munderkingen工厂,设置工作流程尤为重要,因为该工厂小批量生产各种客户特定的轴承类型,需要频繁的机器设置。

VR支持的设置过程培训建立了一个标准程序,可减少周期时间错误、废品率和质量偏差。重要的是,操作员可以反复练习和提高他们的设置技能,而无需每次都拆卸机器。

负责Munderkingen的NSK项目的Carsten Schleyer引用了另一个优势:“在虚拟空间中进行培训所需的时间通常只有传统培训所需的三分之一,这主要是因为VR培训可以完全专注于程序,而无需处理真正的工具和工件。”

在实践中,很明显VR可以为NSK提供远远超出培训要求的额外优势。例如,考虑制造商仍在开发的机器,可以将这台机器安装在虚拟空间中并培训员工,还可以使用机器的数字模型分析和优化设置程序。然后,操作员可以提出优化设置程序的建议,甚至将他们的反馈和建议直接传送给机器的开发人员,他们或许可以进行相应的调整。

在虚拟空间中拥有数字机器模型的另一个优点是能够从每个可能的角度查看它。此功能可以使维修和维护人员受益,例如,他们可以查看虚拟机内部并制定更换组件的计划。

NSK的管理团队将此项目视为一个很好的例子,说明数字化不仅带来预期的好处,而且还揭示了其他领域的潜力。Carsten Schleyer表示:“在虚拟空间中拥有磨床或珩磨机模型,不仅使员工培训更容易,还有助于实际机器的操作和维护。”